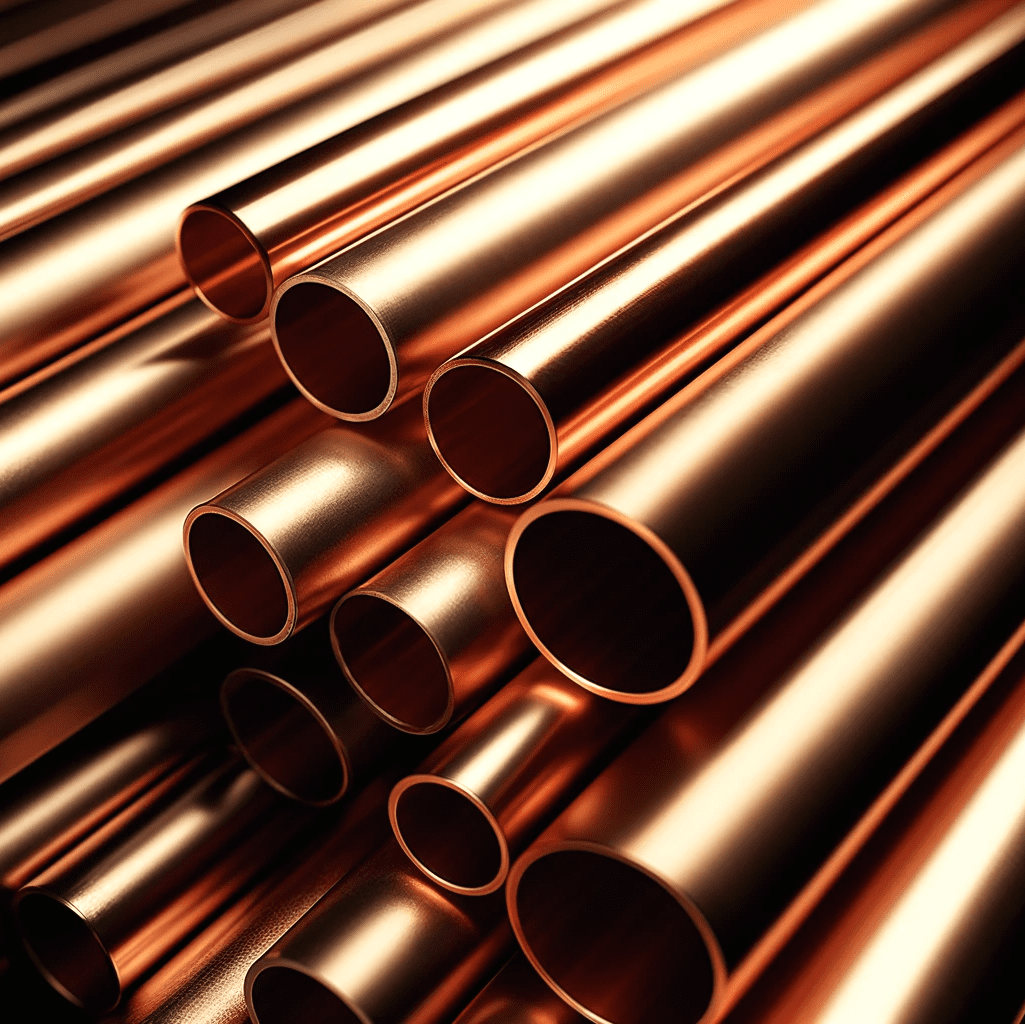

مقایسه روش های تولید محصولات مسی در صنعت

انتخاب روش تولید محصولات مسی یکی از تصمیم های کلیدی در زنجیره تأمین صنایع برق، الکترونیک و تجهیزات صنعتی است؛ زیرا کیفیت نهایی سیم مسی، مفتول مسی و کویل مسی مستقیماً به فرآیند تولید وابسته است. هر روش، از نورد گرفته تا ریخته گری، ویژگی های مکانیکی، رسانایی الکتریکی، مقاومت سطحی و حتی طول عمر قطعه را تحت تأثیر قرار می دهد. در دنیای امروز که راندمان انرژی و پایداری تجهیزات اهمیت فزاینده ای دارد، دیگر صرفاً «تولید» کافی نیست؛ بلکه «چگونه تولید کردن» به یک مزیت رقابتی تبدیل شده است. برای مثال، یک سیم مسی تولیدشده با نورد دقیق می تواند تا ۱۰ درصد افت انرژی کمتری نسبت به نمونه های ریخته گری شده با کنترل ضعیف داشته باشد. در این مقاله تلاش می کنیم با نگاهی کاربردی، روش های اصلی تولید محصولات مسی را بررسی کنیم، مزایا و محدودیت های هرکدام را توضیح دهیم و نشان دهیم چگونه انتخاب درست روش تولید می تواند کیفیت سطح، خلوص مس، انتقال حرارت و جریان و در نهایت طول عمر و کارایی تجهیزات را بهبود دهد.

اهمیت انتخاب روش تولید در محصولات مسی

انتخاب روش تولید در محصولات مسی فقط یک تصمیم فنی ساده نیست، بلکه مستقیماً بر کیفیت سطح، خلوص مس، عملکرد هادی های الکتریکی و دوام تجهیزات صنعتی اثر می گذارد. وقتی صحبت از سیم مسی یا مفتول مسی می شود، کوچک ترین تغییر در فرآیند تولید می تواند ساختار کریستالی فلز را تغییر دهد و در نتیجه رسانایی الکتریکی یا مقاومت مکانیکی را کم وزیاد کند. به عنوان مثال، کویل مسی تولیدشده با نورد کنترل شده معمولاً سطح یکنواخت تری دارد و همین موضوع باعث کاهش مقاومت سطحی و افزایش بازده انتقال جریان می شود. از سوی دیگر، اگر روش تولید به درستی انتخاب نشود، احتمال ایجاد تخلخل، ترک های ریز یا ناهمواری سطح بالا می رود که این مسائل در بلندمدت به افزایش تلفات انرژی و کاهش طول عمر قطعات منجر می شود. در پروژه های صنعتی بزرگ، حتی یک درصد کاهش راندمان در هادی های الکتریکی می تواند سالانه هزینه های قابل توجهی ایجاد کند. بنابراین مهندسان و مدیران تولید باید روش هایی را برگزینند که علاوه بر صرفه اقتصادی، استانداردهای تولید، کیفیت سطح و الزامات عملکردی را نیز پوشش دهند.

تأثیر روش تولید بر کیفیت و خلوص مس

روش تولید نقش تعیین کننده ای در حفظ خلوص مس و کیفیت سطح محصولات دارد. در فرآیندهای مدرن، کنترل دما، فشار و سرعت شکل دهی باعث می شود ناخالصی ها به حداقل برسند و ساختار فلز یکنواخت باقی بماند. برای مثال، در تولید مفتول مسی با نورد چندمرحله ای، اگر هر مرحله به درستی تنظیم شود، می توان به خلوص بالاتر از ۹۹٫۹ درصد دست یافت که این عدد مستقیماً روی رسانایی الکتریکی اثر می گذارد. در مقابل، روش هایی که کنترل دقیقی ندارند ممکن است باعث باقی ماندن اکسیدها یا آلیاژهای ناخواسته شوند و کیفیت سطح را کاهش دهند. این موضوع نه تنها انتقال حرارت و جریان را مختل می کند، بلکه می تواند باعث افزایش مقاومت سطحی و افت عملکرد در تجهیزات صنعتی شود. بنابراین انتخاب روش تولید مناسب، اولین گام برای دستیابی به محصولات مسی با کیفیت پایدار است.

ارتباط روش تولید با عملکرد نهایی قطعات

عملکرد نهایی قطعات مسی، از سیم مسی گرفته تا کویل مسی، بازتاب مستقیم روش تولید آن هاست. قطعه ای که با فرآیند بهینه تولید شده باشد، توزیع یکنواخت جریان، انتقال حرارت بهتر و مقاومت مکانیکی بالاتری خواهد داشت. برای نمونه، در تابلوهای برق صنعتی، استفاده از سیم مسی با ساختار فشرده و سطح صاف می تواند دمای کاری را چند درجه کاهش دهد و همین کاهش کوچک، طول عمر سیستم را به طور محسوسی افزایش می دهد. در مقابل، قطعاتی که با روش های قدیمی یا کنترل نشده تولید شده اند، بیشتر در معرض داغ شدن موضعی و خرابی زودرس قرار دارند. به همین دلیل، ارتباط بین روش تولید و کارایی تجهیزات یک رابطه مستقیم و غیرقابل انکار است.

روش های رایج تولید محصولات مسی

در صنعت امروز، دو روش اصلی برای تولید محصولات مسی رایج است: نورد و ریخته گری. هرکدام از این روش ها ویژگی های خاص خود را دارند و برای کاربردهای متفاوتی مناسب هستند. نورد معمولاً برای تولید ورق، کویل و سیم با کیفیت سطح بالا استفاده می شود، در حالی که ریخته گری بیشتر برای تولید قطعات حجیم یا اشکال پیچیده کاربرد دارد. انتخاب بین این دو روش به عواملی مانند نوع محصول، نیاز به رسانایی الکتریکی، مقاومت مکانیکی و حتی بودجه پروژه بستگی دارد. برای مثال، در پروژه هایی که انتقال حرارت و جریان اهمیت بالایی دارد، معمولاً نورد ترجیح داده می شود؛ اما در قطعات سازه ای خاص، ریخته گری می تواند گزینه مناسب تری باشد.

نورد مس و مزایا و محدودیت ها

نورد مس یکی از پرکاربردترین روش ها برای تولید سیم مسی، مفتول مسی و کویل مسی با کیفیت بالا است. در این فرآیند، مس تحت فشار از میان غلتک ها عبور می کند و به ضخامت یا قطر مورد نظر می رسد. مزیت اصلی نورد، ایجاد سطح صاف، ساختار یکنواخت و افزایش مقاومت مکانیکی است. محصولات نوردشده معمولاً رسانایی الکتریکی بهتری دارند و برای هادی های الکتریکی ایده آل هستند. با این حال، نورد نیازمند تجهیزات دقیق و مصرف انرژی بالاست و اگر کنترل فرآیند ضعیف باشد، امکان ایجاد تنش های داخلی وجود دارد. به طور متوسط، هزینه سرمایه گذاری اولیه برای خطوط نورد می تواند تا ۲۰ درصد بیشتر از ریخته گری باشد، اما کیفیت نهایی اغلب این هزینه را توجیه می کند.

ریخته گری مس و کاربردهای صنعتی

ریخته گری مس روشی انعطاف پذیر برای تولید اشکال پیچیده و قطعات حجیم است. در این روش، مس مذاب در قالب ریخته می شود و پس از سرد شدن، قطعه نهایی شکل می گیرد. ریخته گری برای تولید برخی قطعات صنعتی که نیاز به هندسه خاص دارند بسیار کاربردی است. با این حال، کیفیت سطح معمولاً پایین تر از نورد است و ممکن است تخلخل های ریز در ساختار ایجاد شود که بر مقاومت و انتقال حرارت و جریان اثر منفی می گذارد. به همین دلیل، محصولات ریخته گری شده اغلب به عملیات تکمیلی مانند ماشین کاری یا پرداخت سطح نیاز دارند تا به استانداردهای تولید برسند.

مقایسه مزایا و معایب روش ها

وقتی نورد و ریخته گری را کنار هم قرار می دهیم، تفاوت ها به وضوح مشخص می شود. نورد کیفیت سطح بهتر، رسانایی بالاتر و یکنواختی ساختاری بیشتری ارائه می دهد، در حالی که ریخته گری انعطاف پذیری شکل دهی و هزینه اولیه کمتر دارد. انتخاب بین این دو روش باید بر اساس کاربرد نهایی، بودجه و الزامات عملکردی انجام شود. برای مثال، در تولید هادی های الکتریکی که انتقال جریان حیاتی است، نورد گزینه برتر محسوب می شود، اما در قطعات سازه ای خاص، ریخته گری می تواند اقتصادی تر باشد.

راندمان تولید و هزینه ها

از نظر راندمان تولید، نورد معمولاً خروجی یکنواخت تر و ضایعات کمتری دارد، اما انرژی بیشتری مصرف می کند. ریخته گری در مراحل اولیه ارزان تر است، ولی هزینه های تکمیلی می تواند قیمت نهایی را افزایش دهد. بررسی ها نشان می دهد که در پروژه های بزرگ، استفاده از محصولات نوردشده می تواند تا ۱۵ درصد هزینه های نگهداری بلندمدت را کاهش دهد، حتی اگر هزینه تولید اولیه بالاتر باشد. بنابراین تحلیل هزینه باید فراتر از قیمت خرید اولیه انجام شود.

تأثیر روش تولید بر مقاومت و طول عمر قطعات

روش تولید مستقیماً بر مقاومت مکانیکی و طول عمر قطعات اثر می گذارد. محصولات نوردشده معمولاً ساختار فشرده تری دارند و در برابر خستگی و تنش مقاوم ترند. در مقابل، قطعات ریخته گری شده اگر به خوبی کنترل نشوند، ممکن است نقاط ضعف داخلی داشته باشند. برای مثال، یک کویل مسی نوردشده می تواند سال ها بدون افت محسوس عملکرد کار کند، در حالی که نمونه ریخته گری شده با کیفیت پایین ممکن است خیلی زود دچار مشکل شود.

جمع بندی

مقایسه روش های تولید محصولات مسی نشان می دهد که هیچ راه حل واحدی برای همه کاربردها وجود ندارد. نورد با ارائه کیفیت سطح بالا، رسانایی بهتر و طول عمر بیشتر، انتخاب اول برای هادی های الکتریکی مانند سیم مسی و مفتول مسی است، در حالی که ریخته گری برای اشکال خاص و قطعات حجیم کاربرد دارد. آنچه اهمیت دارد، تطبیق روش تولید با نیاز پروژه، استانداردهای تولید و الزامات عملکردی است. انتخاب هوشمندانه می تواند انتقال حرارت و جریان را بهینه کند، مقاومت سطحی را کاهش دهد و در نهایت کارایی تجهیزات صنعتی را افزایش دهد.

سوالات متداول

روش های اصلی تولید محصولات مسی کدامند؟

نورد و ریخته گری دو روش اصلی هستند که هرکدام برای کاربردهای متفاوت استفاده می شوند.

نورد مس چه مزایا و محدودیت هایی دارد؟

نورد کیفیت سطح و رسانایی بالاتری می دهد، اما نیازمند تجهیزات دقیق و انرژی بیشتر است.

ریخته گری مس چه کاربردهایی در صنعت دارد؟

ریخته گری برای تولید قطعات حجیم یا با هندسه پیچیده مناسب است، اما معمولاً به پرداخت سطح نیاز دارد.